|

|

Автоматическая окрасочная камера Ларго-1300Главная / Каталог / ОКРАСОЧНОЕ ОБОРУДОВАНИЕ / Покрасочные станки проходного типа / Автоматическая окрасочная камера Ларго-1300

Автоматическая окрасочная камера Ларго-1300.

Автоматическая окрасочная камера предназначена для высококачественного и высокопроизводительного нанесения лакокрасочного покрытия (морилок, грунтов, финишных лаков) на поверхность и кромки элементов мебели, щитовые плоские и профильные изделия (двери, фасады). Нанесение ЛКМ происходит в автоматическом режиме воздушными или безвоздушными краскораспылительными пистолетами, исключая ручной труд оператора.Видео работы покрасочной камеры:

Принцип работы окрасочной камеры Предварительно очищенное изделие подается по ленточному транспортеру в покрасочную камеру. Покрытие ЛКМ осуществляется 4-мя (четырьмя) или 8-ю (восьмью) распылительными пистолетами, смонтированными по 4 шт. на одной или двух поперечно перемещающихся каретках. Каретка с помощью бесщеточного мотора совершает возвратно поступательное движение перпендикулярно движению транспортерной ленты, на которой расположена деталь. Пистолеты включаются в момент прохождения детали и окрашивают ее верхнюю пласть и все кромки. Размеры и положение детали считываются специальным датчиком (фотооптической линейкой) на входе станка, далее пистолеты в автоматическом режиме окрашивают ту область, где находится деталь, экономя таким образом значительное количество краски. Вся работа станка управляется с помощью промышленного контроллера. Производительность и экономичность. Автоматическая система контроля включения-выключения пистолетов только в момент прохождения изделия в зоне нанесения позволяет значительно экономить расход ЛКМ.

Конструктивные особенности:

Конвейерная система

Зона распыления

Доступ к покрасочной камере осуществляется через остекленные смотровые дверцы с правой стороны станка, которые открываются вручную и оборудованы блокировкой безопасности. Благодаря этому оператор имеет доступ в зону распыления для обслуживания и настройки пистолетов и может постоянно контролировать работу станка. Смотровые дверцы имеют дополнительное уплотнение.

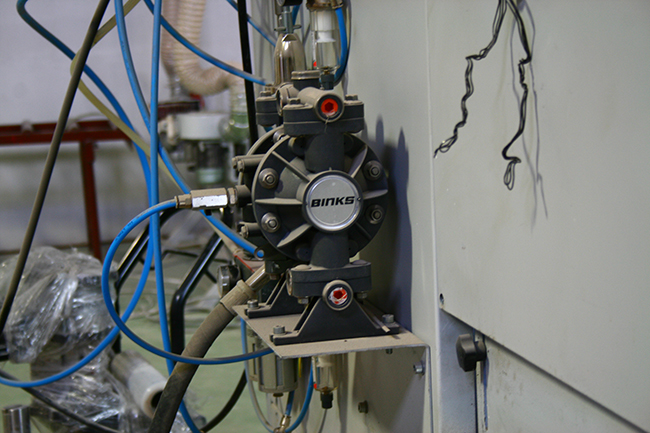

Покрасочный узел

Благодаря остекленным смотровым дверцам оператор имеет доступ в зону распыления для обслуживания и настройки пистолетов и может постоянно контролировать работу станка. Подача краски и нанесение

Благодаря оптической линейки, считывающей положение изделий на ленте перед входом в зону окраски, включение и выключение пистолетов (распыление ЛКМ) происходит в зависимости от размера, конфигурации и скорости подачи детали. Очистка ленты Для окончательной очистки ленты используются два вращающихся вала с подачей растворителя (или чистящего раствора в зависимости от используемого ЛКМ). Блок подготовки воздуха Фильтрация воздуха и вытяжная вентиляция Отвод воздуха из зоны окраски производится специальным взрывобезопасным вентилятором, который располагается на специальном суппорте. Перед выбросом наружу или в систему общецеховой вентиляции воздух помимо сухого фильтра проходит через синтетический фильтр тонкой очистки, улавливающий большую часть вредных примесей. Применяемая система фильтрации и вытяжной вентиляции обеспечивает высокую степень очистки воздуха и делает станок безопасным для персонала и окружающей среды Оптическая рейка Данная система позволяет сэкономить значительный объем ЛКМ при массовом и мелкосерийном производстве. Электронная система и панель управления Современная панель управления оснащена контроллером с сенсорным дисплеем. С ее помощью контролируются все функции станка: скорость подачи, скорость движения каретки, настройки пистолетов, время задержки подачи ЛКМ. Заданные настройки можно записывать в виде независимых программ и сохранять в памяти ЧПУ.

Технические характеристики:

:

|